Réduire le nombre de mouvements en entrepôt fait partie des techniques à adopter pour améliorer l'efficacité des opérateurs. Afin d’aller plus loin et d’éliminer les bons de commande, il est possible d'utiliser des appareils pick-to-light.

Système pick-to-light pour un laboratoire pharmaceutique

Comment fonctionnent le pick-to-light ?

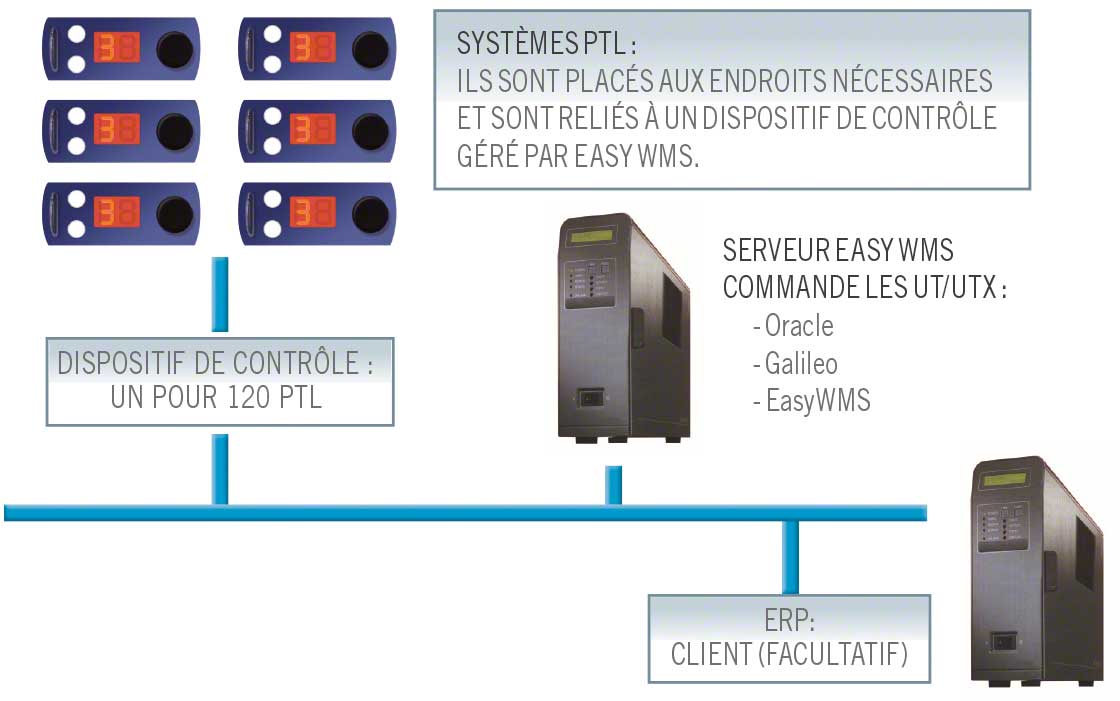

Des balises lumineuses équipés de boutons sont intégrées à l'avant de chacun des canaux des rayonnages dynamiques et sont contrôlées par le logiciel de gestion d'entrepôt. Le WMS les allume afin d’indiquer à l'opérateur que des marchandises doivent être extraites d’un canal et lui précise le nombre d'unités à prélever.

Le préparateur scanne ensuite l'emplacement de destination des marchandises : il peut s'agir de l'étagère d'un chariot de picking, d'un bac (ou tiroir), ou directement du paquet de la commande. Lorsqu'il a extrait les unités désirées, il appuie sur une touche pour informer le WMS de l’exécution de l'opération, puis le signal lumineux s'éteint. Les balises où se trouvent les produits à collecter s’allument automatiquement lorsqu'une nouvelle commande doit être préparée.

Les dispositifs pick-to-light sont très polyvalents et peuvent être utilisés :

- Pour préparer plusieurs commandes à la fois avec un ou plusieurs opérateurs exécutant les tâches en même temps (il est possible d'assigner une balise lumineuse à chaque utilisateur). De ce fait, plus le nombre d'opérateurs travaillant en même temps est élevé, plus ce système est rentable.

- Avec le picking par zone : un environnement spécifique est assigné à chaque préparateur, ce qui élimine les mouvements inutiles et limite le nombre d'appareils à installer.

- Avec des solutions de stockage automatisé telles que les transstockeurs pour bacs (Miniload) et les convoyeurs à rouleaux, qui accélèrent le transport des cartons.

- En complément du pick-to-cart, soit parce que les opérateurs déposent les références dans des chariots de picking, soit parce que ces chariots sont équipés de dispositifs lumineux.

Différences entre le pick-to-light et le put-to-light

Les systèmes pick-to-light et put-to-light sont deux méthodes de prélèvement pilotées par le logiciel de gestion d'entrepôt. Relié à des balises lumineuses, le logiciel WMS transmet ses informations aux opérateurs. Le matériel peut être configuré pour fonctionner en mode pick-to-light ou put-to-light. Toutefois, l’ordre d’exécution des tâches qui composent ces deux techniques diffère :

- Le système pick-to-light

Le témoin lumineux indique à l’opérateur les produits et le nombre de références à extraire. Une fois les articles prélevés, le préparateur les place dans le carton qui leur correspond et la lumière s'éteint. Le colis est généralement transporté par un convoyeur pour bacs ou cartons, situé dans l'allée centrale de l’entrepôt, ou bien au fond du rayonnage industriel.

Exemple : l’entrepôt d'AS Healthcare (Arvato Bertelsman) conçu par Mecalux applique le pick-to-light de cette façon.

- Le système put-to-light

Avec le put-to-light, l'appareil lumineux indique au préparateur de commandes le nombre de références à placer dans chaque paquet ou compartiment du rayonnage. Il s’agit d’un système très utile pour l’étape de réapprovisionnement, mais il est également très utilisé en tant que dispositif d’assistance au picking.

De plus, le put-to-light permet d’accélérer la dernière phase de préparation de commandes. L'opérateur se sert des cartons placés dans les rayonnages pour déposer les produits qu'il prélève, et ce grâce au système de signaux lumineux appelé « put-to-light ». Une fois le produit indiqué déposé, le travailleur appuie sur un bouton pour éteindre la balise.

L’utilisation du put-to-light s’accompagne souvent de convoyeurs et d'autres solutions de stockage automatisé telles que les transstockeurs pour bacs ou cartons (Miniload). Dans ce cas, le transstockeur réalise le picking des marchandises et une fois que ces dernières ont été collectées, les opérateurs les trient et les mettent dans des colis afin qu’elles soient expédiées.

Quand devriez-vous utiliser le pick-to-light en entrepôt ?

Le pick-to-light est conseillé pour :

- Les installations avec une forte activité de préparation de commandes, qui se concentre dans un zone spécifique et étroite de l’entrepôt afin que le coût d’installation de ces dispositifs soit acceptable.

- Les marchandises aux taux de rotation moyens ou élevés, qui requièrent d'être expédiées rapidement.

- Les petites pièces facilement manipulables, pour lesquels nous utilisons des bacs ou cartons car la majorité de ces produits sont emballés dans des colis.

- Les entreprises qui utilisent déjà un logiciel de gestion d'entrepôt : cet outil informatique pilote les signaux lumineux, affiche les messages sur les balises intégrées aux rayonnages et est capable de gérer le stock et de mettre à jour la base de données en temps réel.

Les avantages du pick-to-light

L'installation d'un système de pick-to-light offre de nombreux avantages :

- Une plus grande fluidité opérationnelle : il réduit les mouvements des opérateurs et leur permet de mieux utiliser le temps qu'ils consacraient à la lecture, à l'écriture et au contrôle des commandes, augmentant ainsi la productivité des travailleurs.

- Une baisse drastique des erreurs de préparation de commandes : le contrôle est effectué immédiatement et les commandes sont expédiées correctement dans 99,5 % des cas.

- Peu de formation : il s’agit de la technologie d'assistance au picking qui nécessite une formation minime des nouveaux employés, et facilite ainsi leur intégration dans l’entreprise.

- Une mise à jour des stocks en temps réel : le pick-to-light actualise les données de stock en temps réel, transmet les mouvements au logiciel WMS et les enregistre dans la base de données.

- Une personnalisation du picking : le pick-to-light est une technologie de pointe qui intègre de plus en plus de dispositifs dont la nature des messages affichés peut varier.

Pick-to-light vs. voice picking

Le pick-to-light, tout comme le voice picking, est l'une des technologies les plus répandues dans le secteur de la logistique. Bien que ces deux systèmes fonctionnent différemment et ne requièrent pas le même matériel, tous deux visent à améliorer les taux de picking, à réduire les erreurs, et à augmenter l'efficacité globale du processus de préparation de commandes. Ils représentent l’évolution naturelle du picking par radiofréquence, similaire au prélèvement avec picklist (remplacé par l'écran du lecteur).

Toutefois, si vous êtes amené à choisir l’une de ces deux méthodes, nous vous recommandons de tenir compte de votre environnement ; c’est-à-dire des caractéristiques de vos installations de stockage et des particularités de vos flux de marchandises.

Voici la comparaison détaillée des ces deux techniques :

| Pick-to-light | Voice picking | |

| Nombre d’SKU |

Les appareils sont installés sur les rayonnages : le pick-to-light est idéal pour la gestion d’un nombre d’SKUs élevé au sein d’une zone spécifique et étroite de l’entrepôt.

|

Il est plus efficace dans les grands entrepôts où les stocks sont importants et offre plus de mobilité aux opérateurs. |

| Souplesse |

De meilleurs résultats sont obtenus lorsque la zone de préparation de commandes est fixe ; les dispositifs sont

|

Une reconception ou modification de la zone de préparation de commandes est possible ; ce sont les opérateurs qui portent les appareils sur eux (ils ne sont pas fixés sur les rayonnages). |

| Coût de la solution |

Est proportionnel à la taille de l’espace à équiper puisqu’il s’agit d’éléments à fixer sur les rayonnages.

|

Est proportionnel au nombre d’opérateurs ; chaque travailleur porte son propre dispositif. |

| Productivité |

Permet de préparer jusqu’à 350 lignes de commande par heure, et parfois même plus : l’opérateur peut anticiper les mouvements grâce aux balises lumineuses.

|

Généralement moins de 300 lignes de commande par heure. |

| Précision du picking |

Pas loin de 100 %.

|

Le processus est renforcé et la précision se rapproche de 100 %. |

| Maturité de la technologie |

Technologie de pointe qui a beaucoup évolué depuis son apparition dans les années 80.

|

Technologie de pointe qui a énormément progressé avec les logiciels de reconnaissance vocale et de suppression du bruit environnemental. |

Le pick-to-light permet d’expédier les commandes dans les temps et sans erreur. Ainsi, les responsables d'entrepôt réussissent à résoudre deux de leurs principales préoccupations. Lorsque ce système est utilisé en complément des rayonnages dynamiques pour picking, il devient alors l'une des solutions les plus puissantes pour les entrepôts de petites pièces, qui gèrent de nombreuses unités par référence et dont les taux de rotations sont élevés.