Les systèmes de stockage par accumulation se caractérisent par une plus grande densité de stockage grâce à leur optimisation de l'espace disponible dans l'entrepôt. Parmi tous les systèmes par accumulation existants, c’est le Pallet Shuttle qui permet au mieux d'augmenter la productivité de l'installation, car c'est une navette électrique qui est chargée de déplacer la marchandise de manière automatique à l'intérieur du canal. Les avantages de l’accumulation ajoutés à l'automatisation font du système Pallet Shuttle la solution idéale pour les entreprises qui ont besoin de maximiser la capacité de stockage et d'augmenter la productivité.

Aujourd'hui, les entreprises doivent faire face à de nombreux défis logistiques. Disposer d'une plus grande capacité de stockage sur une surface limitée est l'un des défis les plus complexes à relever.

Pour y réussir, les entreprises installent généralement des systèmes de stockage par accumulation parce qu'ils optimisent l'espace et permettent donc de stocker davantage de palettes.

Ces systèmes par accumulation incluent les solutions traditionnelles (rayonnages drive-in, push-back, dynamiques ou Pallet Shuttle semi-automatique) comme les automatiques (système Pallet Shuttle avec transstockeurs ou navettes). Chacune de ces solutions a des particularités, avantages et applications spécifiques. Cependant, elles ont toutes certaines caractéristiques en commun :

- Elles exploitent au maximum la surface de l'entrepôt en réduisant le nombre d'allées et, par conséquent, elles permettent d'obtenir une capacité de stockage accrue.

- Elles sont souvent utilisées pour stocker de nombreuses palettes d'une même référence.

- Chaque allée (dans les rayonnages par accumulation) ou chaque niveau d'allée (dans les rayonnages push-back, dynamiques et Pallet Shuttle) se voit attribuer une même référence.

- Elles donnent un accès direct uniquement à la palette qui coïncide avec l'allée de travail.

- Dans les solutions traditionnelles, la marchandise est manutentionnée à l’aide de chariots à contrepoids et de chariots à mât rétractable.

Du système par accumulation traditionnel au Pallet Shuttle semi-automatique

Au moment de choisir le système par accumulation à installer dans l'entrepôt, il faut non seulement accorder de l'importance à la capacité de stockage, mais aussi aux flux, au nombre de références disponibles et aux besoins logistiques de l'entreprise. Chaque système présente certaines caractéristiques qu'il faut absolument connaître afin de trouver la solution à la problématique concrète d'un entrepôt et pour tirer le meilleur parti de cette solution.

Voici les particularités de chacun des systèmes traditionnels de stockage par accumulation :

Rayonnage « drive-in » : haute densité à un faible coût

Il est formé par un ensemble de rayonnages qui forment des allées à l'intérieur. Ces allées sont elles-mêmes équipées de rails sur lesquels reposent les palettes. Pour déposer ou retirer les palettes des rayonnages, les opérateurs utilisent des chariots élévateurs qui circulent à l'intérieur des allées avec la charge levée au-dessus du niveau sur lequel elle va être déposée.

Leur faible coût, le gain d'espace et la quasi-absence de tâches de maintenance font des rayonnages drive-in l'option la plus économique parmi les systèmes par accumulation.

Rayonnage push-back : pour les produits à consommation moyenne (type B)

Ils sont montés avec un léger dénivelé. En effet, la partie avant est moins haute, ce qui permet lors du retrait d'une palette que celles situées derrière avancent sous l'effet de la gravité jusqu'à la position de sortie. Avec ce système, la marchandise est gérée conformément au principe LIFO (last in, first out), où la dernière palette à entrer est la première à sortir. De cette façon, une seule allée de travail est utilisée par les opérateurs pour déposer ou retirer la marchandise.

Contrairement aux rayonnages drive-in, dans les push-back, le chariot élévateur ne pénètre pas dans les allées de stockage, car le chargement comme le déchargement de palettes se font depuis l'allée de travail.

Les temps de manutention sont ainsi bien inférieurs. Ce système admet plus de références que les rayonnages drive-in, puisque chaque canal de stockage peut contenir une référence différente.

Rayonnage dynamique : parfait pour les produits périssables

Ils disposent de canaux de stockage à rouleaux et de régulateurs de vitesse. Ce système permet de supprimer les allées de circulation où l’on accède à la marchandise, puisque seules celles de chargement et de déchargement sont nécessaires.

C’est le seul système par accumulation qui assure la rotation parfaite de la marchandise, car il répond aux exigences de la méthode FIFO (first in, first out), selon laquelle les palettes sont introduites par le côté le plus élevé des rayonnages et glissent sous l'effet de la gravité jusqu'à l'extrémité opposée. Il est donc idéal pour stocker des produits périssables ou aux dates de péremption courtes qui nécessitent une forte rotation.

Pallet Shuttle semi-automatique : capacité et productivité

Le Pallet Shuttle est un système de stockage semi automatique par accumulation dans lequel une navette électrique motorisée se déplace sur des rails à l'intérieur des canaux de stockage pour charger et décharger la marchandise.

Le fonctionnement de ce système est très simple : à l'aide d'un chariot élévateur, les opérateurs introduisent la navette motorisée dans le canal dans lequel la marchandise sera stockée. Le Pallet Shuttle déplace ensuite les palettes jusqu'à la position libre la plus éloignée en profondeur ou inversement : il prend la première palette qu'il trouve dans le canal et la déplace jusqu'à la sortie.

Les avantages offerts par le Pallet Shuttle semi-automatique

- L’optimisation de l'espace. Les canaux de stockage peuvent atteindre plus de 40 m de profondeur.

- L’augmentation de la productivité. Les palettes se déplacent de manière totalement automatique, ce qui permet d'augmenter le flux d'entrées et de sorties de la marchandise dans l'entrepôt.

- La réduction des coûts. La réduction des coûts d'exploitation implique une rentabilité élevée. De plus, l'exploitation de l'espace représente d'importantes économies en termes des coûts liés aux terrains.

- La polyvalence. Le Pallet Shuttle est un système qui s'adapte aux dimensions des entrepôts. De plus, il peut être combiné avec d'autres solutions de stockage.

- La sécurité maximale. Les chariots élévateurs n'ayant plus besoin d'entrer dans les allées, le risque d'accident est presque nul et la structure métallique n'est donc pas endommagée.

Distribution d’un entrepôt équipé du système Pallet Shuttle semi-automatique

La distribution des blocs de rayonnages dotés du Pallet Shuttle semi-automatique a un impact direct sur la capacité de stockage. Elle a également une influence sur le mode de gestion de la marchandise et, par conséquent, sur la rapidité des entrées et des sorties des produits.

Il appartient à Mecalux d'identifier la solution la mieux adaptée aux besoins spécifiques de chaque client, en fonction du nombre de références, de la quantité de palettes et des modalités de réception et d'expédition de la marchandise.

1. Une seule allée frontale

- Plus grande capacité de stockage.

- Nombre élevé d'emplacements.

- Gestion de la marchandise : LIFO.

2. Deux allées d'accès : une d'entrée et une de sortie

- Capacité de stockage réduite par rapport au cas précédent.

- Nombre élevé d'emplacements.

- Gestion de la marchandise : FIFO.

3. Une seule allée de travail et des rayonnages des deux côtés

- Nombre d'emplacements plus élevé par rapport aux solutions précédentes.

- Canaux moins profonds.

- Gestion de la marchandise : LIFO.

Le système Pallet Shuttle est généralement installé dans :

- Des entreprises avec un grand volume de palettes par référence.

- Des chambres froides. Le système étant par accumulation, il permet de réduire le volume à refroidir et, par conséquent, la consommation d'énergie.

- Le tampons de stockage temporaire.

- Des entrepôts de produits saisonniers.

- Des entrepôts qui utilisent déjà un système par accumulation et qui souhaitent augmenter la productivité et réduire les temps de chargement et de déchargement.

Nestlé Purina

|

Héctor Olmos |

Quand et comment automatiser un système de stockage par accumulation ?

Les entreprises équipées de systèmes de stockage par accumulation qui souhaitent augmenter la productivité de leurs centres logistiques peuvent envisager la possibilité d'automatiser entièrement leurs opérations, en remplacement le chariot élévateur par des engins de manutention automatiques.

Cette automatisation peut se faire en intégrant des transstockeurs ou des navettes. Le choix de l'équipement de manutention dépend alors du nombre de mouvements d'entrées et de sorties, du nombre de références et de la quantité de palettes par référence ou par lot.

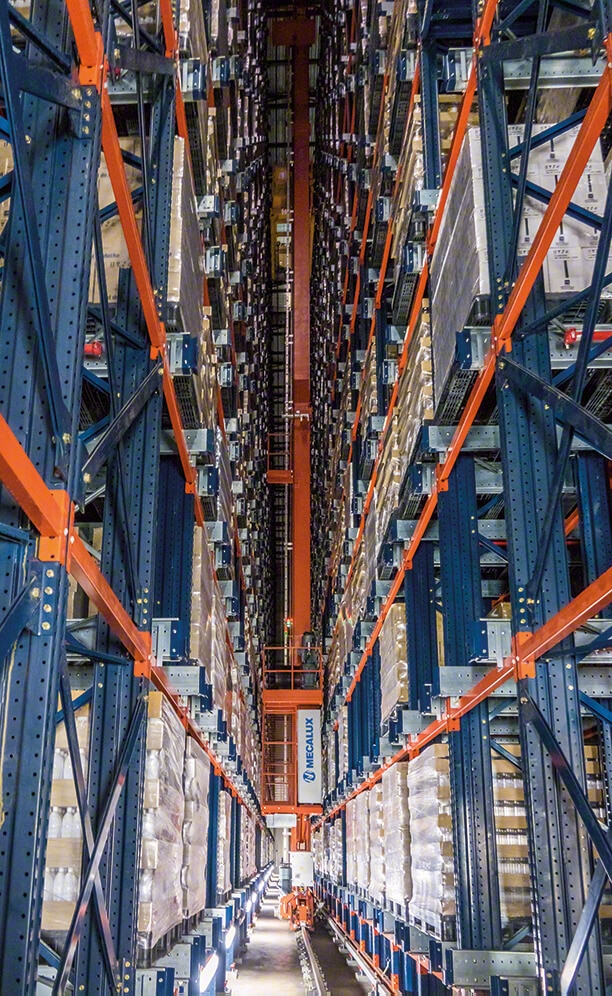

Transstockeurs. Ils sont chargés de déplacer les palettes depuis les positions d'entrée et de sortie de l'entrepôt jusqu'aux canaux de stockage. Une fois la palette positionnée, c’est le Pallet Shuttle qui la déplace de la nacelle du transstockeur à l'intérieur du canal

Navettes. Une structure servant de passerelle est installée pour qu'une navette se déplace dans chaque niveau. Cette navette effectue les mouvements des élévateurs jusqu'aux canaux de stockage de chaque niveau. Cela permet de multiplier le nombre de mouvements ou de cycles/heure par le nombre de niveaux dont l'entrepôt dispose.

Le système Pallet Shuttle automatique est recommandé dans les cas suivants :

- Les installations exigeant de très hautes performances, avec une forte rotation des produits et où l’exploitation maximale de l’espace est indispensable.

- Les entreprises gérant des produits en stockage massif, avec des références à moyenne et forte consommation ou avec un grand nombre de palettes par référence.

- Les chambres froides.

- Le tampon de stockage temporaire.

Accumulation et automatisation

Le système Pallet Shuttle de Mecalux, dans sa version semi-automatique comme automatique, devient la meilleure solution pour les entreprises dont la priorité est d'augmenter la capacité et la productivité de leur entrepôt tout en réduisant les coûts d’exploitation.

En somme, le Pallet Shuttle représente une évolution des systèmes de stockage par accumulation, puisqu'il offre une capacité de stockage accrue mais aussi une vitesse et une productivité plus élevées. Ses performances apportent une valeur ajoutée à l'activité logistique de l'entreprise, tout en compensant largement l'investissement initial grâce à une réduction des coûts à court terme et à un retour sur investissement rapide.

Bem Brasil

|

João Emílio Rocheto |