Salles blanches ou salles propres : comment éliminer la contamination

Les salles blanches ou salles propres sont conçues pour permettre aux industries pharmaceutiques, agroalimentaires ou chimiques de maîtriser les particules en suspension dans l'air et de les empêcher, ainsi, de contaminer les produits. Cette contamination pourrait altérer la qualité des marchandises et provoquer des infections, entraînant des risques graves pour la santé, l'économie et la réputation de l'entreprise.

C'est pour cela que les entreprises de certains secteurs doivent disposer de salles blanches, également connues sous le nom de salles propres, stériles ou encore, en anglais, cleanrooms. Il s'agit d'espaces spécialement conçus pour demeurer dans des conditions environnementales particulières et pour maintenir un niveau de contamination égal à zéro. Pour y parvenir, il est obligatoire de respecter les normes de conception, de construction et d'utilisation de ces salles. En même temps, il est primordial d'effectuer le nettoyage et la désinfection de façon très rigoureuse et quotidiennement.

Dans cet article, nous allons définir ce que sont les salles blanches, leur conception, leur utilisation et leur construction dans un entrepôt.

Définition d’une salle blanche

La salle blanche est une zone de travail propre et stérilisée, où les niveaux d'hygiène de l'air, de pression, de température, d'humidité et de luminosité sont rigoureusement contrôlés, dans les limites déterminées par la réglementation en vigueur. Différents processus et opérations s'y déroulent ainsi en toute sécurité et en évitant tout type de contamination.

Ce type d'installation doit être conçu et construit de façon spécifique et disposer des équipements nécessaires (systèmes de ventilation HEPA, douches d'air, SAS, etc.). Seul le personnel autorisé peut accéder à la salle blanche pour effectuer les tâches nécessaires sans exposer la marchandise à des agents pathogènes pouvant la contaminer.

L'utilisation des salles blanches

Le concept de la salle blanche a pour origine les blocs opératoires des hôpitaux. Il est logique que pour effectuer des interventions chirurgicales, il faille ventiler correctement l'espace de la salle d'opération, stériliser les ustensiles utilisés et appliquer des normes d'hygiène strictes.

L'étape suivante a été l'adoption de salles propres dans l'industrie, avec, dans ce cas, l'objectif de maintenir les niveaux de contamination sous contrôle, élément indispensable à la sécurité des produits qui y sont élaborés. À partir de là, son utilisation s'est répandue dans de nombreux secteurs : agroalimentaire, sanitaire, technologique, etc.

La présence de microorganismes dans l'air ambiant peut altérer les propriétés de certains produits. Par exemple, dans le cas des aliments (la viande, le poisson, les produits laitiers, les légumes et les fruits ou les plats préparés), cette présence peut représenter un risque important pour la santé, causant des intoxications et des infections.

La réglementation relative aux salles blanches

Contrôler et minimiser les niveaux de contamination dans une salle blanche n'est pas une tâche facile, exigeant une conception très précise de cet espace. Il est nécessaire de respecter un grand nombre d'éléments : depuis les caractéristiques techniques utiles à son bon fonctionnement (les filtres HEPA y sont indispensables), en passant par les normes de construction ou l'équipement adéquat, jusqu'aux flux du personnel et des marchandises.

Dans le processus de conception et de construction s'appliquent deux normes dont les critères déterminent les caractéristiques d'une salle blanche :

- Les GMP (Bonnes pratiques de fabrication ou, en anglais, Good Manufacturing Practices). Il s'agit d'une réglementation internationale concernant la fabrication des médicaments, des produits cosmétiques ou agroalimentaires effectuée dans des conditions optimales. En Europe, elle est régie par le Règlement 1223/2009 du Parlement européen et du Conseil européen. Pour l'appliquer, il ne s'agit pas seulement d'assurer la pureté de l'air dans la salle blanche, mais aussi de bien y réguler la température dans son ensemble, d'y permettre un éclairage approprié et une installation coupe-feu. Il est également indispensable d'utiliser des produits stérilisés et des surfaces aseptiques à l'endroit où se déroulent les opérations.

- La norme ISO 14644. Il s'agit d'une norme internationale établie par l'Organisation internationale de normalisation (ISO) garantissant la pureté de l'air des salles blanches. Cette norme classe les salles en neuf catégories, et établit des limites maximales de particules autorisées à l'intérieur. La classification est plus ou moins restrictive selon le type d'industrie. De seulement 0,2 micromètres de particules par mètre cube d'air (secteurs aéronautique, pharmaceutique et hospitalier) jusqu'à 293 000 micromètres. L'objectif principal de la construction d'une salle blanche est de minimiser la formation, la rétention et l'introduction de particules contaminantes dans cet espace.

Conception et construction d'une salle blanche

Concevoir une salle blanche consiste à décider comment agencer l'espace, comment installer les cloisons grillagées, les portes, les fenêtres, les filtres et les accès, ou comment poser le sol. Lors de cette conception, la fonction qu'occupera la salle blanche devra être prise en compte, de même que les conditions extérieures.

Les matériaux utilisés pour construire les salles blanches doivent être d'une qualité supérieure à celle des matériaux utilisés lors de la réalisation de tout autre type de construction. En effet, il est obligatoire de respecter certaines conditions : durabilité, résistance physique et chimique, facilité de nettoyage et une bonne résistance au feu.

La norme ISO 14644 impose certaines conditions relatives à la structure de la salle blanche :

- Cloisons grillagées et plafonds. Ils doivent être constitués de panneaux sandwich, des panneaux composés de deux faces extérieures, généralement en tôle d'acier galvanisé, ainsi que d'un noyau intérieur qui apporte une certaine rigidité (et qui dote le panneau d'autres propriétés telles qu'une bonne résistance au feu et un bon isolement thermique). L'assemblage des différents panneaux doit être effectué avec précision afin d'éviter la contamination de microorganismes, l'accumulation de poussière et de faciliter le nettoyage.

- Portes et fenêtres. Les portes doivent aussi être faites de panneaux isolants de type sandwich et les fenêtres d'un double vitrage de sécurité.

- Sols. Ils peuvent être de finitions distinctes, en fonction du flux de mouvements à l'intérieur de la salle. L'idéal est qu'ils soient lisses, afin d'éviter l'accumulation de poussière, faciles à nettoyer et qu'ils soient résistants à l'attaque des microorganismes.

- Éclairage. L'utilisation de lampes fluorescentes à lumière blanche neutre est requise.

L'étape suivante de conception de la salle est l'évaluation de la filtration, un des critères essentiels des salles blanches. L'air qui entre dans cette pièce scellée est filtré pour éliminer les particules en suspension et régénéré plusieurs fois par jour afin d'éviter qu'il ne produise de la poussière. Pour cette raison, des filtres HEPA, composés de fibres de verre, pour retenir les microorganismes, sont utilisés.

De même, il est nécessaire de climatiser les salles blanches pour que le processus de fabrication se déroule correctement, créant ainsi de bonnes conditions de travail pour le personnel et minimisant tout risque de contamination croisée.

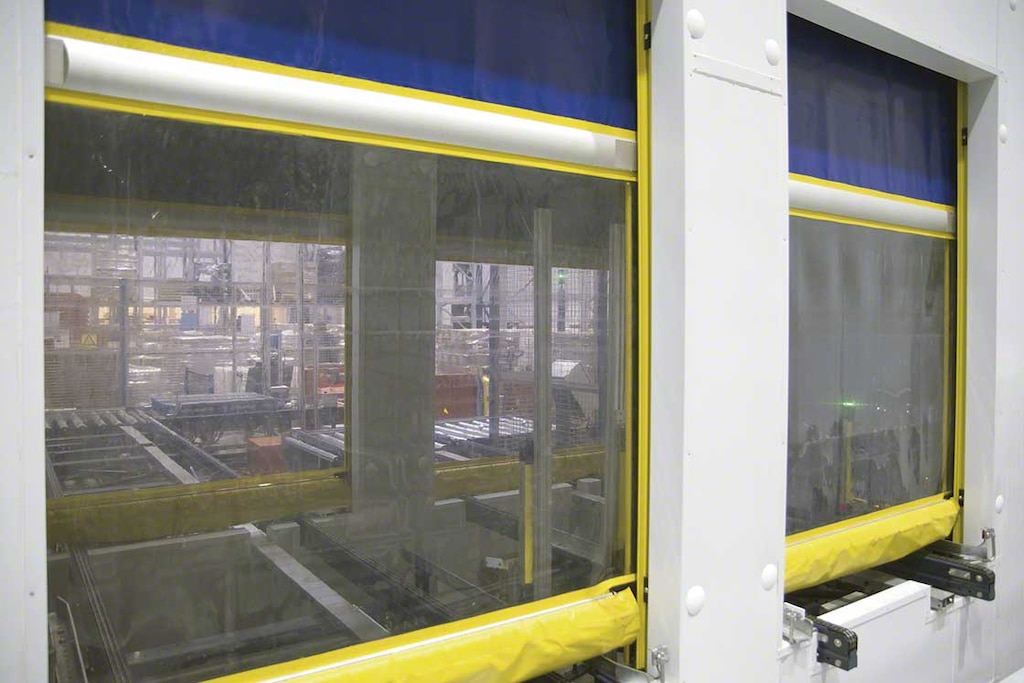

Enfin, il est vivement recommandé d'installer un système de SAS (Security Airlock System), une chambre de précompression composée de deux portes rapides (l'une d'elles donnant sur la salle et l'autre à l‘extérieur) pour qu'elles ne soient jamais ouvertes en même temps. Grâce à ce système, les changements brusques de température et de pression sont évités à chaque entrées dans la salle blanche.

L'importance du nettoyage dans les salles blanches

Une fois la phase de construction et de conception de la salle blanche finie, sa maintenance est également importante. Le nettoyage des salles blanches est une exigence fondamentale. Il est important de contrôler l'hygiène du personnel et des matériaux. C'est pourquoi les employés doivent être convenablement formés et sensibilisés, pour prendre conscience de l'importance de ce point. Ils doivent porter des vêtements spécialement conçus pour retenir les polluants que la peau et le corps génèrent naturellement et, dans certains cas, ils doivent utiliser des filets pour les cheveux, des gants et des masques.

L'accès est un des points clés des salles blanches, car c'est là que se situe le risque majeur d'infiltration des particules. Afin de minimiser ce risque, des douches d'air destinées aux employés sont installées. Il s'agit d'enceintes conçues pour éliminer les germes sur les personnes avant qu'elles n'entrent dans les salles blanches.

Les salles blanches dans l'entrepôt

En logistique, le concept de la salle blanche a une application très claire : les chambres de congélation et de réfrigération. Ce sont des chambres isolées pour éviter la transmission de chaleur. Le froid est une des méthodes les plus courantes pour conserver les produits (notamment les aliments ou les médicaments) durant une période déterminée.

Afin de garantir l'isolation thermique d'une chambre, les murs, les plafonds, les sols et les portes doivent être construits dans des matériaux résistants au passage de l'énergie. De même, il faut installer des compresseurs et des évaporateurs sur la partie supérieure du bâtiment. L'objectif principal est de maintenir la température stable pendant tout le processus logistique et d'éliminer les éléments critiques, car ceux-ci pourraient briser la chaîne du froid des produits.

Il est courant de construire des chambres autoportantes fonctionnant à température contrôlée. Ces bâtiments ont une structure formée de rayonnages métalliques sur lesquels sont fixés les panneaux, les cloisons grillagées verticales et la toiture. Ce type de construction occupe uniquement l'espace nécessaire pour permettre une capacité maximale de stockage. L’un de ses principaux avantages est la réduction des coûts énergétiques liés au maintien de l'installation à une basse températures, en permanence.

Salles blanches et entrepôts automatisés

Avec la logistique sous température contrôlée, l'automatisation se renforce chaque fois davantage. C'est une solution qui permet à la fois une capacité maximale de stockage et un contrôle total des conditions de manipulation des produits. Les convoyeurs et les transstockeurs assurent un mouvement continu et sécurisé de la marchandise. Tout cela raccourcit les délais et réduit la manipulation manuelle de la marchandise (ainsi que les risques qui en découlent).

Les systèmes de stockage et de transport automatisés les plus courants dans les chambres de congélation et de réfrigération sont les suivants :

- Les convoyeurs industriels. Ils remplacent les engins de manutention traditionnels et transportent les produits automatiquement. Les convoyeurs construits en acier inoxydable sont particulièrement recommandés pour ce type de chambres, car ils sont très résistants à la corrosion.

- Les transstockeurs. Un transstockeur effectue les déplacements de marchandises dans chaque allée depuis leur poste d'entrée de l'entrepôt jusqu'à leur lieu d'emplacement correspondant. Les rayonnages peuvent être à profondeur simple ou double.

- Le système Pallet Shuttle. Le mode opératoire est complètement automatique car il dispose d'une navette motorisée qui effectue les déplacements de la marchandise. C'est un des systèmes par accumulation les plus efficaces qui soient. Son utilisation augmente la productivité, car il permet un nombre de cycles plus élevé.

- Dans le domaine des logiciels, la mise en œuvre d’un système de gestion d'entrepôts (WMS), tel qu'Easy WMS de Mecalux, contribue à accroître la productivité d'un entrepôt automatisé. C'est le cerveau gouvernant tous les éléments qui interagissent au sein d'une installation logistique, des engins de manutention jusqu'aux opérations destinées à gérer efficacement les produits.

Contrôle, nettoyage et sécurité

Des entreprises de secteurs tels que l'agroalimentaire, les produits pharmaceutiques ou la chimie sont contraintes d'utiliser des chambres blanches pour élaborer ou traiter des produits en toute sécurité. Ces installations sont isolées dans le but d'assurer le nettoyage de l'air et d'éviter l'infiltration de particules contaminantes dans ces espaces et qui pourraient ainsi mettre en péril ou altérer la qualité de la marchandise.

Dans le secteur logistique, une installation complètement isolée correspond à une chambre de réfrigération ou de congélation. On y stocke des produits qui doivent être maintenus à une température contrôlée, car l'isolation thermique est indispensable à la conservation du froid.

Mecalux dispose d'une longue expérience en matière de développement de ce type d'entrepôts destinés aux entreprises du secteur agroalimentaire, chimique et pharmaceutique. En voici trois exemples :

- Bem Brasil. Ce fabricant de pommes de terre préfrites congelées a équipé sa chambre de congélation (-30 °C) d'un système Pallet Shuttle automatisé possédant une capacité de stockage supérieur à 33 000 palettes. L'entreprise a opté pour ce système par accumulation en raison de son adéquation au stockage de produits de consommation de masse avec un grand volume de palettes par référence.

- Schaal Chocolatier. Cette entreprise française, leader dans la confection de chocolats haut de gamme, dispose d'un entrepôt automatisé constitué de cinq allées de rayonnages à simple profondeur offrant une capacité de stockage de 6 200 palettes. Parmi ces cinq allées, quatre fonctionnent à une température contrôlée de 14 °C et la cinquième à 5 °C. Les produits finis, semi-finis, les matières premières, les emballages et les ustensiles nécessaires à chaque journée de travail sont disposés sur les rayonnages.

- Takeda. L'entreprise pharmaceutique Takeda a construit un entrepôt automatisé autoportant d'une capacité de stockage de 6 584 palettes. L'entrepôt est équipé d'un système de contrôle de la température et de l'humidité de l'air qui maintient la température entre 16 et 24 °C et qui empêche le niveau d'humidité de dépasser les 70 %.

Si vous envisagez de construire une salle blanche dans votre entrepôt ou bien une solution d'automatisation à froid, n'hésitez pas à nous contacter. Nous étudierons votre projet et nous vous proposerons la meilleure solution.