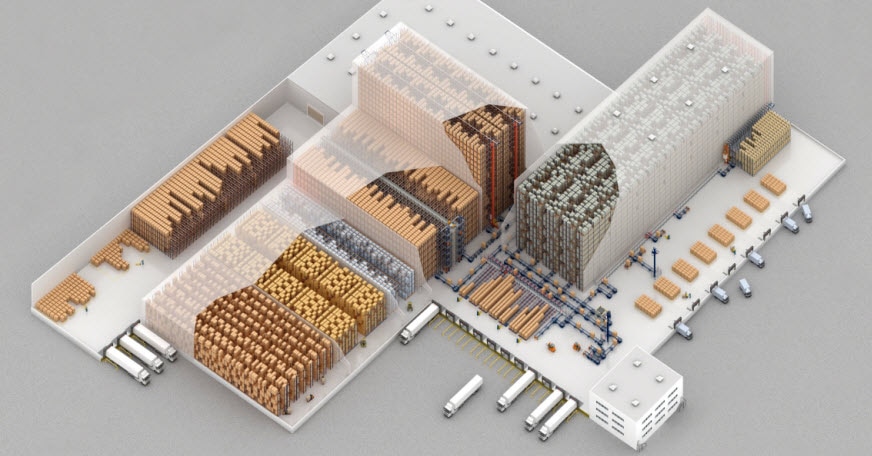

Une même installation peut accueillir des produits à rotations variées (type A, B, C). En tenant compte de cette situation ainsi que d’autres facteurs tels que la capacité ou les flux requis dans l'installation, chaque produit devrait être placé dans un système de stockage différent en fonction de ses caractéristiques. La principale question qui se pose alors est celle du système idéal.

La projection de l'entrepôt

En réalité, il n'existe aucune règle précise qui permette de déterminer la solution la mieux adaptée, mais on peut néanmoins dégager des facteurs qui conditionnent ce choix.

Le meilleur système de stockage est celui qui répond aux besoins et spécificités de chaque installation, afin qu’elle soit la plus performante et rentable possible.

Le choix du système dépend donc des spécificités de l'entrepôt. On tiendra particulièrement compte des données suivantes :

- Capacité de stockage.

- Nombre de références.

- Nombre de palettes par référence.

- Espace disponible.

- Système opérationnel général, c'est-à-dire les flux de marchandises.

- Engins de manutention disponibles ou possibilité de le remplacer.

- Capacité d'investissement.

De plus, il est indispensable de connaître les caractéristiques et les avantages de chaque système afin de trouver la solution la plus adaptée à chaque entrepôt. Les solutions peuvent être regroupées entre accès direct et par accumulation.

Les rayonnages à accès direct se caractérisent par le fait que les produits se trouvent dans l'allée de travail. Ainsi, les produits sont manipulés facilement et il est possible d’occuper l’ensemble des emplacements au détriment d'une meilleure exploitation de la surface.

Pour cette raison, la capacité de stockage est inférieure à celle d'autres systèmes. L'accès direct est recommandé lorsque l'on dispose de nombreuses références et de peu de palettes pour chacune d'entre elles.

Les systèmes par accumulation permettent, en revanche, une meilleure occupation de la surface et donc plus d'espace de stockage, bien que l'accessibilité aux unités de charge soit diminuée. Certains systèmes peuvent être plus compliqués à gérer, ce qui se traduit par une moindre capacité effective. Les systèmes de stockage par accumulation sont appropriés pour stocker peu de références et de nombreuses palettes.

Dans certains cas, il est nécessaire de séparer les produits par types de rotation, ce qui permet de combiner différents systèmes de stockage. L'objectif final est d’assurer la performance de l’entreprise tout en optimisant les coûts de fonctionnement. Il est donc indispensable de mettre en place la solution idéale et d’obtenir un retour sur investissement rapide.

Systèmes à accès direct aux palettes

Palettisation

Les systèmes de palettisation sont les plus polyvalents, bien que leur capacité de stockage soit inférieure à celle d'autres solutions. Leur utilisation est conçue pour les entrepôts où sont stockés des produits très variés et des palettes de différentes tailles.

Ces rayonnages sont équipés d'une grande variété d'accessoires pour s’adapter à n'importe quel type d'unité de charge comme les palettes, les bidons, les bobines, les conteneurs de différentes formes, les profilés, les marchandises sur étagère, etc.

Les rayonnages métalliques sont recommandés lorsque les opérations de picking doivent être effectuées directement aux niveaux inférieurs dans des installations destinées à des produits volumineux ou dans des entrepôts de petites dimensions avec des produits de grande consommation et peu de palettes par référence.

Il est fréquent de combiner des rayonnages classiques et des systèmes par accumulation, les premiers étant réservés aux produits de moyenne et faible rotation

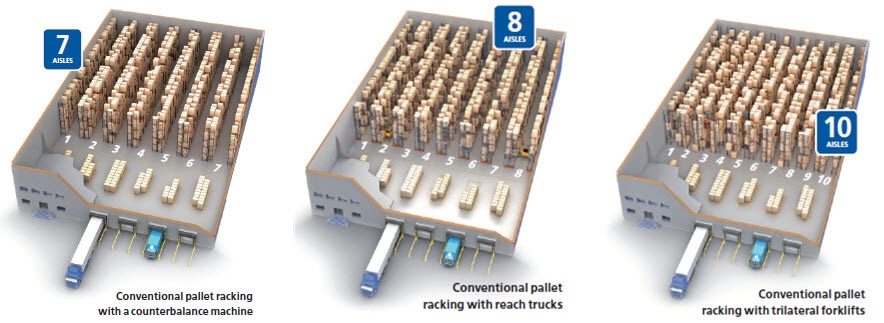

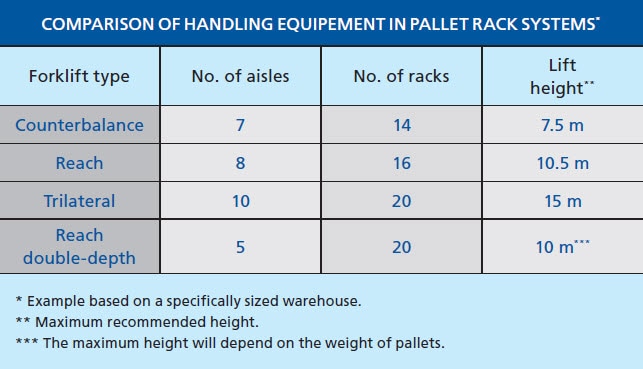

Palettisation avec engins de manutention traditionnels

Le type d’engin de manutention qui va être employé détermine les dimensions des allées et la hauteur des rayonnages, ce qui crée une capacité de stockage plus ou moins importante, et ce parfois au détriment de l’accessibilité. Les images suivantes permettent de comparer les effets produits par l’ajout de différents engins.

Les empileurs font partie des engins de manutention les plus simples : leurs fonctionnalités sont limitées et qu'ils sont habituellement utilisés dans de très petits entrepôts ou en complément d'autres engins. Ils nécessitent des allées de 2,20 mètres de largeur.

Les chariots frontaux à contrepoids se caractérisent par leur facilité d’utilisation, bien que la version électrique soit la plus appropriée pour travailler dans les entrepôts. Ceux-ci nécessitent une allée de travail de 3,20 à 3,50 mètres, et sont une solution offrant une capacité réduite en raison de la faible exploitation de la surface et de la hauteur, qui ne dépasse habituellement pas 7,5 mètres.

Les chariots à mât rétractable permettent, en revanche, de maximiser la capacité de stockage. Les allées sont plus étroites (entre 2,6 et 2,9 mètres) et les rayonnages plus élevés (ils peuvent dépasser 10,5 mètres), résultant en une meilleure exploitation de l’espace et de la hauteur.

D'autre part, les chariots tri ou bilatéraux sont utilisés dans des rayonnages à palettes particulièrement élevés atteignant jusqu'à 15 mètres de hauteur. Ils travaillent dans des allées encore plus étroites (entre 1,5 et 1,8 mètre), ce qui augmente la capacité de stockage.

Leur plus grand inconvénient est qu'ils sont lents et dangereux dans les zones communes. Dans ce cas, il est recommandé d’utiliser d'autres engins pour effectuer les déplacements entre les têtes d'allées et les autres zones de l'entrepôt.

Palettisation double profondeur

Les rayonnages à palettes peuvent être installés en une configuration à double profondeur : d’'un même côté de l'allée, il est possible d’accéder à deux palettes situées l'une derrière l'autre.

Le premier avantage de ce type de palettisation est l'économie d'espace car il nécessite moins d'allées de travail. Le second est une augmentation considérable de la capacité de stockage, bien qu'en réalité leur utilisation soit assez limitée par les restrictions du système, dont principalement la faible capacité de charge aux niveaux les plus élevés.

Lorsque l'on envisage d'installer des rayonnages à double profondeur, il est important de connaître la flexion des fourches une fois étendues et chargées, dans la mesure où il est probable que les marges des niveaux en hauteur doivent être plus importantes qu'avec une profondeur simple.

En principe, des fourches extensibles peuvent être placées sur différents modèles de chariots, mais ce sont les mâts rétractables qui sont les plus employés. De plus, la visibilité de l'opérateur diminue à mesure que l'altitude augmente. Il convient alors de doter les chariots de caméras fixes pour faciliter la vision et éviter les accidents.

Palettisation sur bases mobiles Movirack

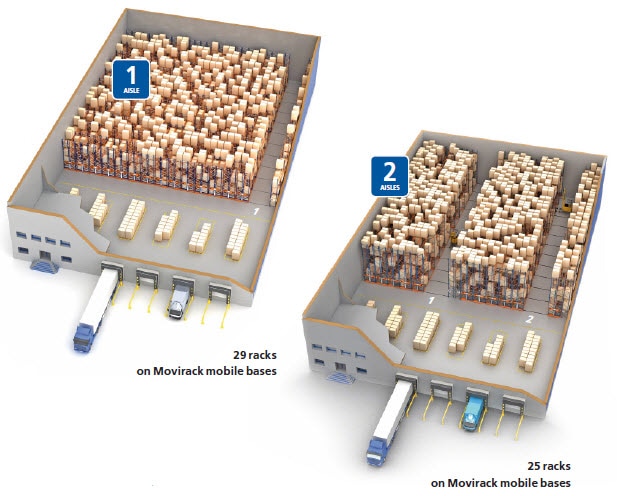

Les rayonnages sont posés sur des bases mobiles qui se déplacent latéralement et de façon autonome sur rails. C'est un système qui permet de rendre l'espace plus compact avec une allée de travail unique pour accéder aux rayonnages. Par conséquent, il est possible d'obtenir une augmentation de 80 à 120 % de la capacité de stockage par rapport aux rayonnages statiques, au prix d’opérations moins agiles.

Le nombre d'allées nécessaire est défini en fonction du nombre de palettes qui doivent être déplacées ainsi que du nombre de chariots fonctionnant simultanément. Lorsque l'on compare les images, on peut se rendre compte que l’on obtient une capacité maximale avec une seule allée de travail, mais que l’on gagne en agilité avec deux.

C'est une solution fortement recommandée pour le stockage de produits à faible rotation (type C) et qui doivent rester un certain temps sans déplacement (en quarantaine) en attendant la réalisation des contrôles qualité.

Les rayonnages mobiles sont souvent utilisés dans les chambres froides (réfrigération ou congélation) de petites et de moyennes dimensions.

Dans les chambres froides, ils permettent de réaliser des économies d’énergie grâce à la distribution optimale du froid entre les palettes.

Systèmes par accumulation

Rayonnages par accumulation

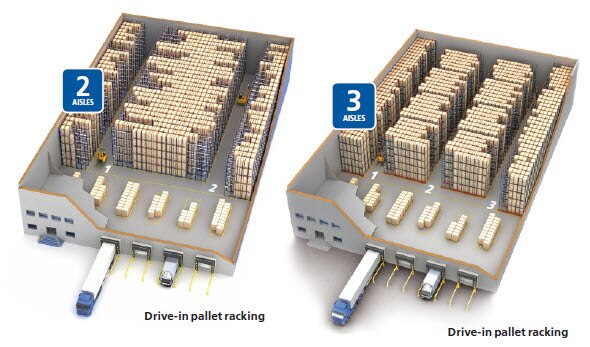

C'est l'option la plus simple et la plus économique de tous les systèmes d'accumulation. Elle est composée d'un ensemble de rayonnages qui forment des allées à l'intérieur desquelles sont disposés des rails de support. Tous les niveaux au sein de chaque allée doivent comporter la même référence. Cette solution est idéale pour les produits à faible rotation, ou lorsque la rotation n'est pas une priorité.

La capacité de stockage y est supérieure à celle des rayonnages classiques, mais davantage de temps de manœuvre y est nécessaire dans la mesure où les engins de manutention doivent entrer à l'intérieur des allées pour déposer ou extraire les palettes. Lors du projet d'installation, une analyse déterminera la profondeur utile : plus l'allée sera grande, plus elle offrira de capacité et moins il faudra d'allées, mais le temps de manœuvre augmentera également.

Ouvrir plus d'allées d'accès permet une manipulation plus facile des unités de charge même lorsque capacité de stockage est réduite.

Il existe la possibilité d'installer des rayonnages par accumulation avec des distributions différentes en fonction des besoins associés à la gestion de la marchandise.

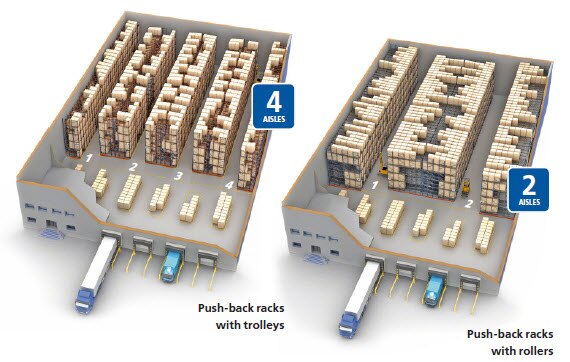

Rayonnages push-back

Contrairement aux rayonnages par accumulation, chaque niveau est indépendant et peut accueillir une référence différente. Ils sont donc très utiles lorsque les produits qui sont stockés sont de consommation moyenne. Les temps de manipulation sont bien inférieurs car il n'est pas nécessaire que les chariots élévateurs entrent dans les allées pour charger ou décharger les palettes.

Le système est basé sur un rayonnage dans lequel est aménagée une allée de rouleaux, ou dans lequel des chariots se déplacent sur des rails à chaque niveau des allées. Les canaux de rouleaux sont inclinés vers l'avant et font jouer la gravité : lorsque la palette la plus proche de l'allée est retirée, les suivantes se déplacent vers l'avant, offrant ainsi une nouvelle unité de charge disponible à retirer.

L'utilisation de chariots permet d’installer des niveaux pouvant accueillir un maximum de quatre palettes en profondeur. L’utilisation de rouleaux permet quant à elle de placer entre six et huit palettes en fonction de leur poids.

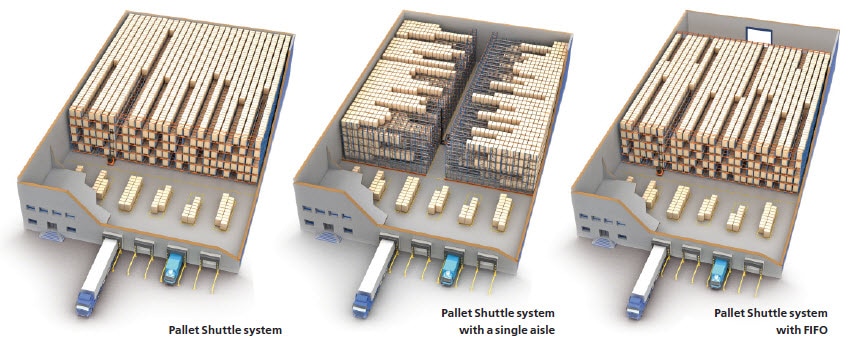

Système Pallet Shuttle

Ce système bénéficie de certains des avantages des rayonnages push-back : chaque canal permet de placer une référence distincte, et les chariots ne sont pas introduits dans les rayonnages car c’est une navette motorisée qui effectue les mouvements à l'intérieur des canaux. Son avantage principal est que les allées peuvent aisément dépasser 40 mètres de profondeur. Il est ainsi possible de mieux profiter de l'espace et d'optimiser le volume de stockage.

À l'aide de chariots à mât rétractable, les opérateurs placent la navette motorisée dans le canal correspondant et déposent les palettes sur la première position des rayonnages. Ensuite, le Pallet Shuttle les déplace automatiquement jusqu'au prochain emplacement disponible. Pour décharger les palettes, la même opération est réalisée en sens inverse. Le Pallet Shuttle est à la solution optimale pour les produits à rotation élevée à entrées et sorties massives.

La distribution des blocs de rayonnages détermine la capacité de stockage et la souplesse de fonctionnement, comme on peut s’en rendre compte sur les images ci-dessous:

En premier lieu, si l'on choisit un seul bloc et une seule allée de travail, on obtient une capacité de stockage maximale avec plusieurs canaux destinés à une même référence. Pour cette raison, cette solution est recommandée lorsque l'on dispose de peu de références et que le nombre de palettes pour chacune d'entre elles est élevé. De plus, elle offre un accès direct à tous les canaux et optimise l’itinéraire des navettes.

Il également possible d'installer des rayonnages des deux côtés d'une allée de travail unique. On obtient davantage de canaux de stockage (bien qu’ils soient moins profonds), une plus grande capacité effective et une meilleure exploitation des emplacements.

Enfin, il existe la possibilité d'installer un seul bloc de rayonnages avec deux allées d'accès, une pour les entrées et l’autre pour les sorties. C’est la solution idéale lorsque l'entrepôt fonctionne selon le critère FIFO (first in, first out). Néanmoins, la capacité effective de stockage est réduite étant donné que les canaux ne sont pas rechargés avant d'être totalement vidés. Les palettes pourront être replacées par le chariot Pallet Shuttle, bien que cela ne soit pas des plus pratiques.

Rayonnages dynamiques

Ce système garantit un flux FIFO qui ne perde pas de capacité effective : en déchargeant la première palette, les autres avancent automatiquement d'une position par gravité. Ces rayonnages sont normalement utilisés pour des produits à rotation élevée, qu'ils soient périssables ou de grande consommation, avec un flux continu.

L'espace disponible est exploité au mieux, avec des allées capables d’atteindre plus de 20 mètres de profondeur. La manipulation des palettes est très facile : elles sont introduites dans l’allée de chargement et glissent par gravité jusqu'à l'extrémité inverse, où elles sont préparées pour leur extraction.

Le gain d'espace, la réduction des temps de manutention et la faible maintenance permettent un retour sur investissement rapide.

Systèmes automatiques

L'automatisation est l'évolution des systèmes traditionnels. Les chariots élévateurs sont remplacés par des transtockeurs, des convoyeurs et/ou des navettes.

Il est possible d'automatiser des entrepôts de hauteurs inférieures à 15 mètres et de remplacer ainsi les chariots trilatéraux ou bilatéraux par des transtockeurs, ce qui améliore la productivité.

Il est néanmoins plus courant d'installer de longs et hauts entrepôts (actuellement, ils peuvent atteindre une hauteur de 45 mètres), de manière à diminuer le coût par palette et à augmenter la capacité totale.

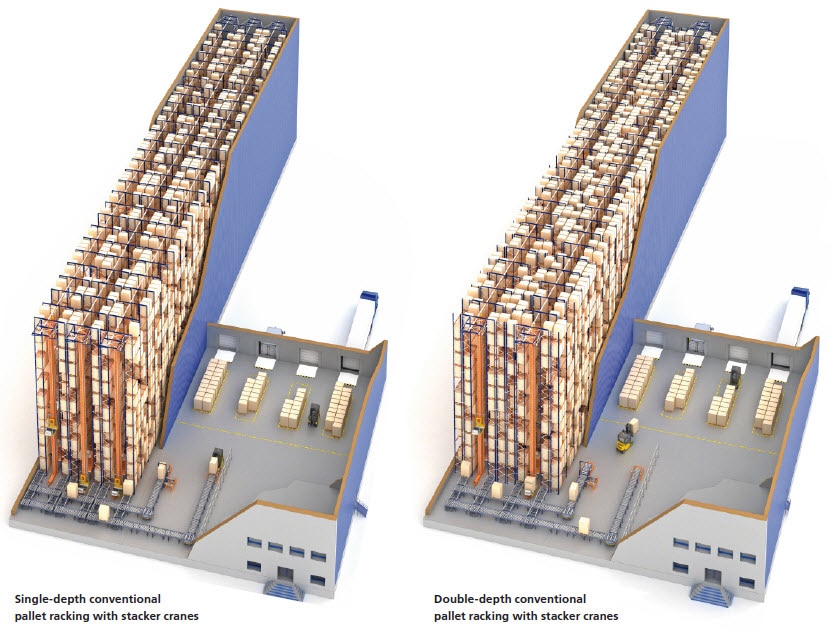

Rayonnages à palettes avec transtockeurs

Au moment de construire un entrepôt automatique, l'idéal est de disposer de suffisamment de longueur et de hauteur. Ainsi, la surface construite est maximisée, ce qui augmente la capacité de stockage. La performance et la gestion augmentent grâce à l'automatisation.

En fonction des flux de mouvements dans l'entrepôt, des rayonnages à profondeur simple ou double sont installés. Ceux à simple profondeur offrent un accès rapide et direct à toutes les palettes : toutes les unités de charge sont positionnées à côté de l'allée. De cette manière, les processus de dépôt et d’extraction des palettes est plus facile. Ces rayonnages sont recommandés si l’on dispose d’une grande variété de références.

De leur côté, les rayonnages à double profondeur augmentent considérablement la capacité, réduisent le nombre d'allées et, par conséquent, celui des transtockeurs. Cela entraîne également une diminution de l'investissement initial en comparaison avec la solution à simple profondeur.

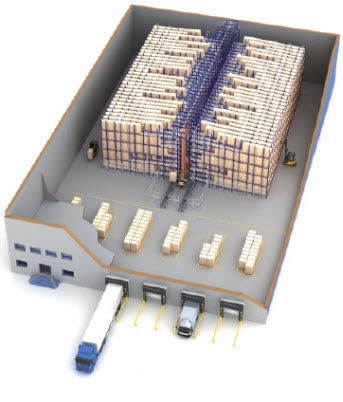

Rayonnages dynamiques avec transtockeurs

Un entrepôt avec des rayonnages dynamiques peut être automatisé par l'installation d'un transtockeur dans l'allée centrale, avec les avantages non-négligeables que cela représente, comme l'augmentation de la capacité grâce à la grande hauteur et à la largeur réduite des allées.

L'automatisation est particulièrement recommandée pour des produits de grande consommation, de production constante et à rotation très élevée. Cette solution est aussi utilisée comme tampon intermédiaire entre la zone de fabrication et les expéditions.

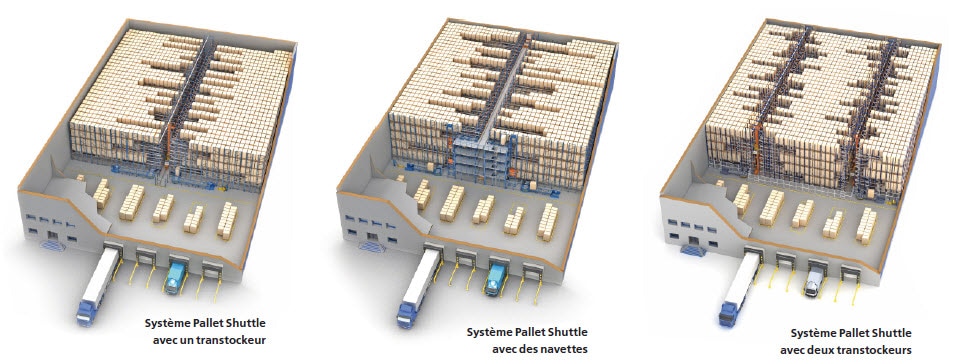

Système Pallet Shuttle avec transtockeurs ou navettes

Un entrepôt équipé du système Pallet Shuttle géré par des engins automatiques bénéficie des avantages d'une automatisation complète. Il est possible de choisir entre deux solutions avec des applications et des avantages différents : le transtockeur ou la navette.

Le choix entre le transtockeur ou la navette dépendra du nombre de références, de la quantité de palettes disponibles et principalement du nombre de cycles à effectuer.

En installant une allée centrale unique pour l'entrée et la sortie de la marchandise, on utilise l'espace disponible et on obtient une meilleure capacité de stockage. L'automatisation est recommandée afin d’atteindre une augmentation importante de la productivité, ou lors du déplacement d’un grand nombre de palettes par heure. Le transtockeur comme la navette peut circuler dans chacun des niveaux dans l'allée.

On observe sur les images que dans chacun des cas le nombre d’emplacements est très similaire. La différence réside dans le potentiel de déplacement de palettes par la navette par rapport aux transtockeurs. Dans ces deux exemples, la combinaison du Pallet-Shuttle et d'une navette à chaque niveau permet d'augmenter considérablement le nombre de cycles.

Bien sûr, il est aussi possible d'adopter une solution intermédiaire qui consiste à installer deux allées ou plus. Dans ce cas, les allées sont moins profondes, ce qui réduit la capacité de l’entrepôt mais double ou triple le potentiel de mouvements.

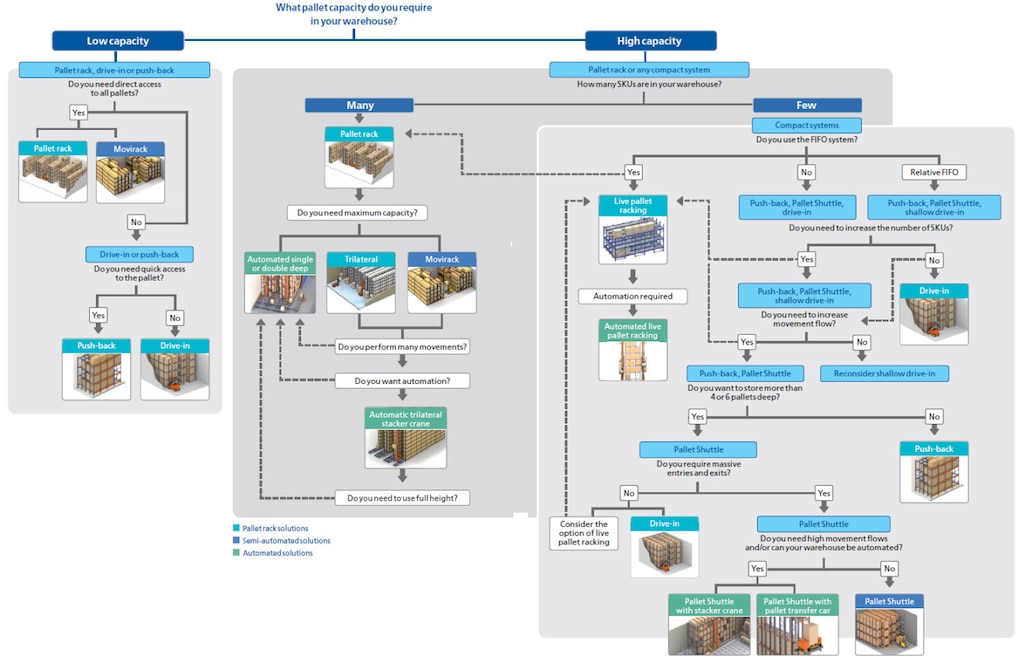

Le choix du système de stockage

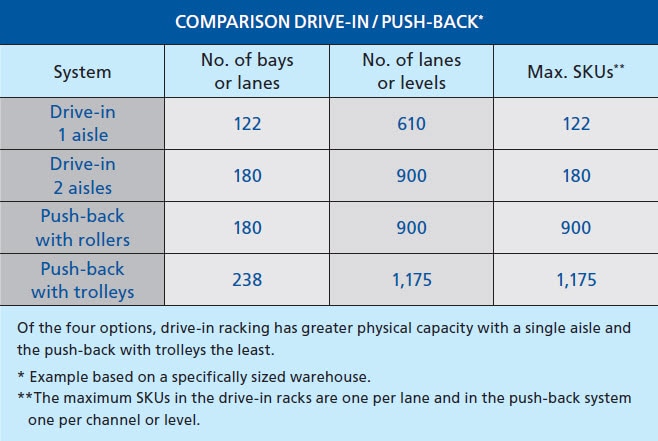

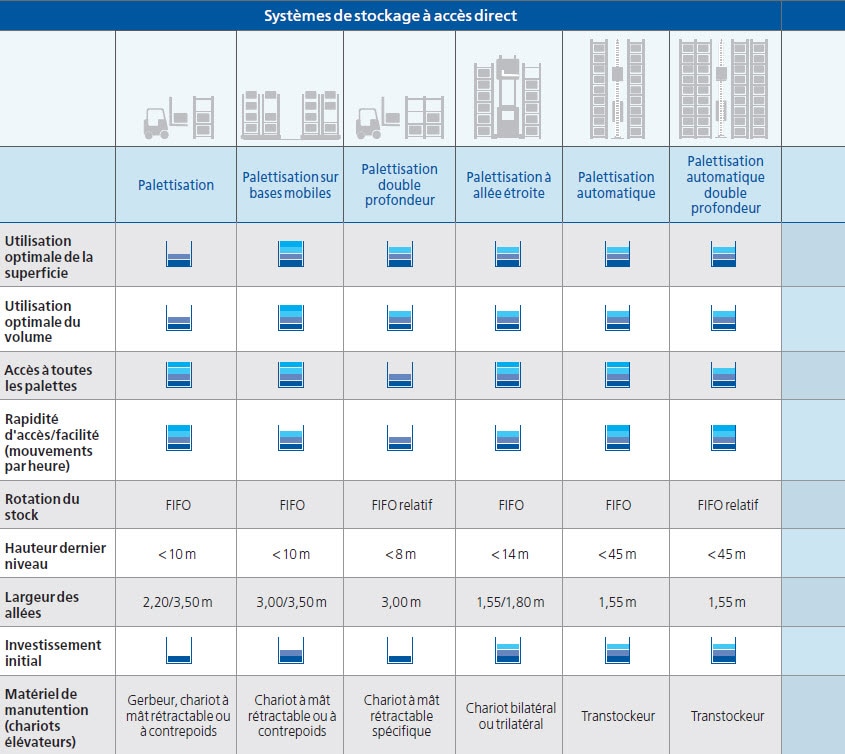

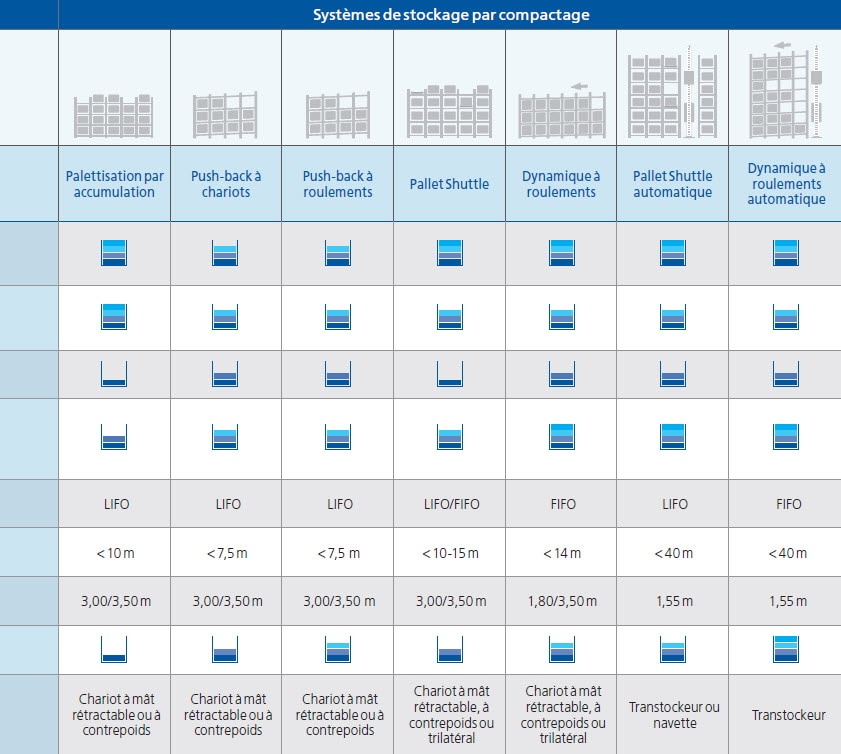

Le tableau suivant schématise la comparaison entre les différentes solutions de palettisation (à accès direct, par accumulation et automatiques) et les critères ayant une influence majeure.

Ce schéma présente de manière graphique les informations principales à analyser lorsque l’on projette un entrepôt. Il est important de souligner qu'un grand nombre des concepts exprimés dans le tableau sont relatifs et qu'ils doivent être évalués avec d'autres facteurs, en fonction de la logistique que requière chaque installation.